製造業の生産性改善に役立つTOC(制約条件の理論)とは?トヨタ生産方式との違いや実践手順、おすすめ書籍を紹介

最終更新日:2023/10/26

TOC(制約条件の理論)とは、組織・業務・プロジェクトのパフォーマンスを低下させるボトルネック・制約条件を発見し、集中して改善することで企業全体の業務改善や生産性向上を図るマネジメント手法です。短期間かつ最少の変化で高い成果を生み出すことから、製造業を中心に多くの企業で導入されています。そこで本記事ではTOCの基礎知識からトヨタ生産方式との違い、実践手順やおすすめ書籍などを網羅的に解説します。

目次

TOCとは?

TOC(Theory Of Constraintの略)とは、イスラエルの物理学者であるエリヤフ・ゴールドラット氏が自著『ザ・ゴール(The Goal)』で提唱した説で、組織・業務・プロジェクトのパフォーマンスを低下させるボトルネック・制約条件を発見し、集中して改善することで企業全体の業務改善や生産性向上を図るマネジメント手法です。日本語で「制約条件の理論」と訳します。

TOCは「工場の生産性はボトルネック工程の能力以上は絶対に向上しない」という原理をベースに、生産工程のそれぞれを部分的に改善するのではなく、最も生産性の低いボトルネックを制約条件として特定し、集中的に改善を進めることで全体最適を実現します。

たとえばある工場が1つの製品を作るには、A・B・Cの3つの工程を行う必要があり、A工程では1時間に60個、B工程では15個、C工程では30個が生産できるとします。この場合、AやCに余力があったとしても、実際に製造される製品の個数はボトルネックとなるB工程の15個が最大値です。つまりA工程やC工程においてどれほど生産効率を上げたとしても、B工程の改善を行わない限り、A工程やC工程のパフォーマンスは無意味なものになります。

そのためTOCではボトルネックとなる制約条件を発見し、他のプロセスをその制約条件に従わせるとともに、その制約条件を徹底的に活用するというステップで状況を改善していきます。先述した工場の事例であれば、A工程の人員をB工程へと移し、B工程の能力を20個に上げれば、必然的に全体の生産量が増加します。このように制約条件に集中して改善を施すことで、全体の生産性を引き上げることが可能です。

TOCの導入効果は大きく、わずか3~6ヶ月間でリードタイムの圧縮による工場利益率の増加や滞留在庫の減少、生産能力の工場など短期間で劇的な改善効果を得ることができます。もともとは製造業の生産管理のために開発されたTOCですが、全体最適を促す理論であることから製造業のみならず、サービス業や流通業、金融業や教育業などにさまざまな業界・分野に取り入られており、普遍的かつ即効性の高い経営管理手法として認知されています。

DBRとの関連性

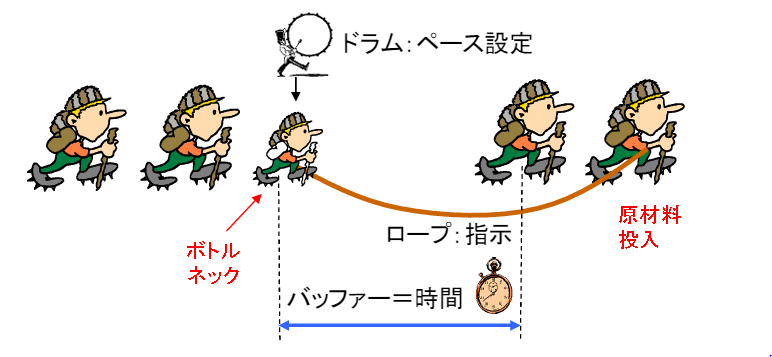

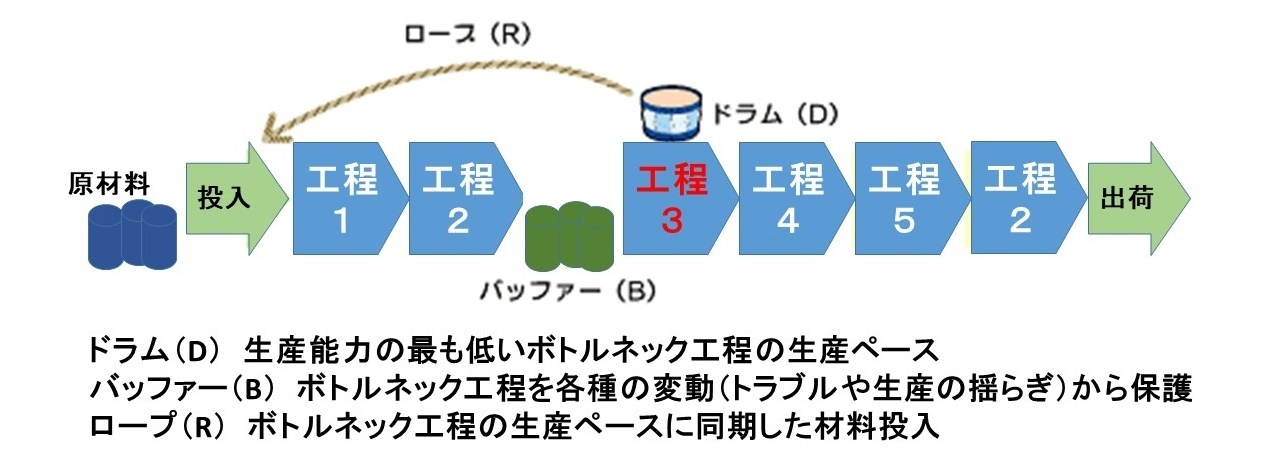

DBR(ドラム・バッファー・ロープ)とは、TOCの基本的な理論を説明した概念で、生産スケジュールを最適化するための手法です。『ザ・ゴールl』では、DBRの例えとしてボーイスカウトの隊列が用いられています。

ボーイスカウト全体で効率よく前へ進むためには、全員同じスピードで進む必要があります。しかし、ボーイスカウトの真ん中にいる少年ひとり(以下A)の足が遅く、隊列が間延びしてしまい、目的地への到着が遅れてしまいます。そこで『ザ・ゴール』では解決策として3つの改善を行いました。

①Aの荷物を他の少年たちが分担して持ち、Aの負担を減らす

②Aの歩く速度にあわせてドラムを鳴らし、全員のペースを合わせる

③先頭の少年とAをロープでつなぎ、先頭とAの距離が大きく開かないようにバッファ(時間的余裕)を取り、万が一Aがアクシデントなどで転倒しても先頭の少年にぶつからないようにする

3つの改善により、ボーイスカウトの少年たちは無事目的地へたどり着くことができました。このボーイスカウトの行進を生産工程に置き換えると、隊列は製品の原材料・部品の調達から販売に至るまでの一連の流れを示すサプライチェーン全体を表します。

Aの歩調を合わせるドラム(D)は、生産能力が最も低い工程(ボトルネック)の生産ペースで、バッファ(B)は、生産開始から完了までの納期を遵守するために必要な時間的余裕(リードタイム)を指し、ロープ(R)はボトルネックより前の初期工程(原材料)の投入タイミングを制限する、時間的な条件を意味します。

生産スケジュールと生産工程の進捗が最適化されるため、仕掛在庫を劇的に減少することができ、スループット(製品の売上から製造に必要なコストを引いたもの)の最大化を図ることが可能です。

DBRの理論が提唱された背景には、製造業の生産性向上の手段として部分最適が主流だったことが挙げられます。かつて製造業は製品の機能性や性能を重視し、革命的な製品を開発して他社との差別化を図るプロダクトイノベーションにあわせて、工場も各工程が最大限の能力を発揮できるよう、工程の一部を最適化する部分最適の措置が図られてきました。

部分最適の結果、製品を作る工場では製造原価を下げるための大量生産が行われ、生産部門のみならず物流部門、販売部門など至るところで仕掛在庫が発生するという事態が散見されました。当時製品は販売されれば売れるという右肩上がりの経済であったため、市場の変化などによる仕掛在庫がデットストックになるリスクは問題視されずにいました。部分最適は人と設備の生産性は高いものの、モノの流れやスピードは軽視されがちな傾向にあります。

しかしいくら部分最適を行っても工場には何らかのボトルネックがあるので、根本的な問題解決には至らず、企業の利益に繋がりません。このためDBRでは各工程の生産性やバランスなどを重要視せず、モノの流れにフォーカスし、一番能力の低いボトルネックが最大限の能力を発揮できるような活動を行い、全体最適による企業の生産性向上・利益の最大化を目的にしています。

トヨタ生産方式(TPS)との違い

トヨタ生産方式とはトヨタ自動車が生み出した、工場の生産ラインのあらゆる無駄を徹底的に排除し、生産の合理化を実現した生産方式です。トヨタ自動車の創立者である豊田喜一郎氏によって考案され、大野耐一氏が体系化しました。

TPSの基本理念である「7つのムダ」(「加工」「在庫」「不良・手直し」「手待ち」「造りすぎ」「動作」「運搬」)を削減し、必要なものを必要なときに必要なだけ生産し生産効率を高める「ジャストインタイム」と、異常や不具合を発見する人の働きまでを機械に置き換える「自働化(にんべんのついた自動化)」の2本柱で生産性の向上を目指します。

TOC、TPSのどちらも製造工程のボトルネックを改善する生産方式であることからしばし混同されがちですが、TOCは製造工程で制約となっている工程を改善・強化することで利益の創出を図るのに対し、TPSは現場で働く人や労働力にフォーカスし、製造工程のムダの排除に重きを置いており、業務改善における着眼点が異なるのが大きな違いです。

TOCを実践するための5つのステップ

これまでTOCについて紹介してきましたが、いざTOCを導入することになった場合、どのように始めたらいいのでしょうか。本章ではTOCを成功するための5つのステップをご紹介します。

1.制約条件を見つける

最初に行うことは、業務フローやシステム全体の流れを見て、どの工程が最も遅くなっているのかを見つけ出すことです。製造業の生産ラインであれば、製造プロセスをひとつひとつ細かく分け、製造効率が悪い部分が制約条件に該当します。制約条件を特定する際には各プロセスのパフォーマンスを数値化し、各プロセスの数値と比較することで制約条件の特定が容易になります。

2.制約条件を徹底活用する

制約条件の徹底活用とは、「制約条件の最大限の能力を活かす」ことを意味します。制約条件のパフォーマンス改善が工場全体の利益に直結するといっても過言ではありません。この制約条件が持つ最大限の能力を引き出し、徹底的に活用する必要があります。徹底活用する上で重要なポイントは、新たな資金や人材の投入などコストをかけず、従来から行ってきた作業改善・品質改善・整備改善など、いまある改善技術を用いるということです。さらには他の工程の改善よりも優先して制約条件の改善を行い、長い時間を掛けるのではなく、短時間で今すぐできる対策を行うのが大切です。

具体的な改善方法としては、たとえば制約条件が現場スタッフの能力不足であると特定したのであれば、「他部署から実務経験の長い人員を異動させ、問題となる製造プロセスの処理能力を高める」という方針を決定し、制約条件を最大限に活用します。

3.制約条件以外を制約条件に従わせる

ステップ3では、制約条件の解消を妨げるルールや活動を抑制・排除します。生産量増加による表面上だけの原価低減活動や固定費の減らない人員削減など、ボトルネック工程の解消に直接つながらない活動を指します。同時に生産スピードの改善を図るべく初期工程の資材投入を制約工程に合わせてコントロールしたり、他工程の生産形態の調整などを行い、制約条件の改善を集中して行える環境を構築します。

しかしこの第3ステップの実行は5つのステップの中でも最も難易度が高く、このステップで挫折してしまう企業も少なくありません。なぜならばステップ3に取り組む過程で、「方針制約」に阻まれてしまうからです。方針制約とは会社の習慣や慣習、経営者の価値観といった明文化されていない組織独自のルールのことです。障害となる方針制約には下記のような例が挙げられます。

・在庫量が減ると利益削減につながるため、資源の投入は止められない

・制約設備以外の稼働率が低下すると、利益が低下する

・工場方針に生産効率を掲げており、人や設備を止められない

特にこれまで改善活動に注力してきた部門ほど、生産性指標を制約条件に合わせるTOCの考えは受け入れがたく、強い反発が起きます。ゆえに方針制約を解消しきれず、TOC導入を諦めてしまう企業が存在します。このような事態を回避するためにも、各工程(制約工程・非制約工程・全体)における評価基準の設定や、TOCに精通しているコンサルタントや本社社員など、利害関係が発生しない外部指導者の招聘すると導入がスムーズに進むでしょう。

4.制約条件を強化する

制約条件の持つ能力値を最大限に引き出すために、さらなる改善を実施します。たとえば制約条件がリソース不足であれば、人員の強化やそれに伴う現場スタッフへの教育指導、研修よるスキルアップの向上などを行い、制約条件の能力増強を行います。ステップ3と異なる点は、ステップ3はコストを掛けない施策であるのに対し、ステップ4は制約条件の強化に伴い、人員採用や設備投資に資金を投じている点です。コストが発生することから将来的な需要があるのかどうかを見極めたうえで実行する必要があります。

5.惰性に注意しながら1へ戻る(繰り返す)

ステップ4で制約工程の能力値を引き上げたため、ステップ1の制約工程と状況が変わっている可能性があります。仮に自動車製造ラインにTOCを導入し、制約条件が改善・強化された結果、1時間で20台を生産する工程が1時間あたり35台生産できるようになったとすると、今度は当初制約になっていなかった1時間あたり30台を生産する工程がボトルネックになります。そのため、制約条件にフォーカスした行動を崩さないようにしつつ、新たな制約に向けてステップ1に戻り、改善を繰り返していきます。

上記の5つのプロセスを何度も繰り返すことで、着実に制約条件が解消されていき、企業の継続的な成長が可能です。

TOCを学べるおすすめ書籍3選

本章では、TOCの基礎知識や理論を解説したおすすめ書籍を紹介します。

1.『ザ・ゴール-企業の究極の目的とは何か』

著:エリヤフ・ゴールドラット、三本木亮(訳)、稲垣公夫(解説) 出版:ダイヤモンド社(2001/5/18)

TOCの原点にして頂点

世界の名経営者が絶賛する伝説の名著

■本書の特徴と構成

Amazonの創業者であるジェフ・ベゾス氏も読破した、世界中の人々に読み継がれている歴史的ベストセラー。TOCの提唱者、エリヤフ・ゴールドラット氏が著した書籍で、同書では経営危機に陥った機械メーカーの工場長である主人公が、TOCを駆使して工場の業務プロセスを改善し、経営を再建する様子が描かれています。

エリヤフ氏は「企業の目標(ゴール)とは何か?」という問いについて、「お金を儲け続けること」であると定義し、その目標達成を果たすには3つの指標(「スループット」「在庫」「業務費用」)が重要であると説いています。さらに目標の達成には3つの指標の最適化が必要であり、最適化のポイントにはボトルネックの解消、つまりTOCが最適解であると述べています。TOC導入によるメリット解説はもちろんのこと、本記事でもご紹介したDBRや全体最適を実現するための5つのステップについてもストーリー形式でわかりやすく解説されており、製造業の生産分野などの作業効率を改善するためのヒントが盛りだくさんです。

2.『ザ・ゴール 2-思考プロセス』

著:エリヤフ・ゴールドラット、三本木亮(訳)、稲垣公夫(解説) 出版:ダイヤモンド社(2002/2/23)

問題解決のための

「思考プロセス」を学べる

■本書の特徴と構成

『ザ・ゴール』の続編となる本書では、前作で紹介したTOCを生産管理の手法のみで終わらせず、マーケティングや経営全般の問題解決に適用できる思考法へと発展させています。

具体的には、解決策が見つからない問題には対立構造が潜んでいることが多く、その問題を図解化し共通の問題を見つけ出すことが重要であると述べています。手順としては、問題などの好ましくない現象を指す「UDE(ウーディー)」をリストアップし、「現状ツリー」の作成により因果関係を図に表すというものです。この現状ツリーの構築、つまり図の可視化によって問題のコアが明らかになり、対立構造が「自分VS相手」ではなく、「自分&相手VS問題」の構造に変化するため、問題解決が可能になると述べています。この対立解消図を描く方法論を「クラウド」と呼び、ビジネスだけでなく人間関係などにも応用可能なツールであると説いています。

『ザ・ゴール2』ではこのTOCクラウドを活かし、機械メーカーのグループ副社長となった主人公がグループ会社の売却問題や家庭問題などの難題を鮮やかに解決する姿が描かれており、TOCクラウドの実践プロセスを物語形式で丁寧に解説しています。

3.『ゴールドラット博士のコストに縛られるな! 利益を最大化するTOC意思決定プロセス』

著:エリヤフ・ゴールドラット、三本木亮(訳)、稲垣公夫(解説) 出版:ダイヤモンド社(2005/3/3)

利益の最大化を実現する

スループット会計とは

■本書の特徴と構成

『ザ・ゴール』シリーズ第5弾。本書では「スループット」を生むためのTOC意思決定プロセスについて述べた1冊です。

エリヤフ氏はTOC意思決定プロセスにおいて、3つの評価尺度(「スループット」「在庫」「業務費用」)を決めることが要諦であると示し、同時にコスト会計からの脱却を図るように促しています。コスト会計とは、原価計算により製造原価の管理を行い利益獲得を目指す考え方です。原価計算制度は、製品需要がなくても増産すれば原価が下がるため、会計上では利益を増やすことができます。しかしその利益は企業内のキャッシュを在庫に変えたものに過ぎず、製品販売によるキャッシュと大きく乖離するというリスクをはらんでいます。

また原価に縛られるあまり、原価削減に伴うレイオフが発生し、さらなる業績悪化を招く恐れがあります。そこでコスト会計よりもスループットを増やし、在庫の削減に注力することで、レイオフの回避だけでなく、効率的な生産に伴う収益向上を期待できると主張しています。

同氏は『ザ・ゴール』シリーズを通して「企業のゴールはコスト削減でも改善でもなく金儲けである」と語っています。コスト会計による誤った意思決定に従うのではなく、新しい総合的な経営哲学であるTOCを学び、スループットワールドへのパラダイムシフトを起こすことこそが企業の利益の最大化を実現する近道であると説いています。

まとめ

本記事では製造業の生産性改善に役立つTOCについてトヨタ生産方式との違いや実践手順、TOCをテーマにした関連書籍などを紹介しました。

2020年に発生した新型コロナウイルス感染症の拡大により、サプライチェーン(製品供給網)の寸断が発生し、自動車業界をはじめとする製造業は大きな打撃を受けました。経済活動の停滞を招くサプライチェーンの混乱を繰り返さないためにも、いまや調達・生産から保管・輸送・販売に至るまでのプロセス全体を最適化するサプライチェーンリスクマネジメント(SCM)は製造業において喫緊の課題になりつつあります。そのSCMで用いられる理論のひとつがTOCです。TOC理論をまとめた『ザ・ゴール』の翻訳版が日本で発売されたのは2001年ですが、その課題認識やソリューションは現在でも十分通用することの証左であり、不確実性の高い現代を生き抜くうえで欠かせない思考法だといえるでしょう。ぜひ自社のビジネスヒントの一助になれば幸いです。

またクラウドサーカスが運営するマーケティング担当者の“ため”に 、デジタルマーケティングに関わる“タメ”になる情報を“溜め”ていくサイト「エムタメ!」では、製造業のデジタル営業・マーケティングにフォーカスした特設ページを公開中です。製造業に特化したコンテンツを数多く掲載しているのでこちらもぜひご覧ください。

クラウドサーカスではこれまで、2,200社以上のWeb制作に携わってきました。その中でも特に多いのがBtoB企業であり、製造業の方々への支援です。この事例インタビュー集では、BlueMonkeyを導入してWeb制作を実施し、成果に繋がった製造業の企業様の声を掲載しています。